Zbuduj własny stół spawalniczy kompletny poradnik DIY dla bezpiecznego i precyzyjnego spawania

- Materiały: Blat z blachy stalowej S355J2+N o grubości 8-15 mm, konstrukcja z profili 60x60x2 mm i 40x40x4 mm.

- Wymiary i wysokość: Dostosuj do warsztatu i wzrostu (np. 1200x800 mm, wysokość 880-970 mm).

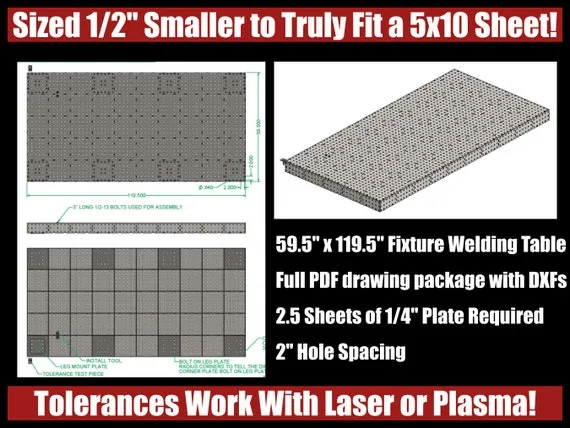

- Systemy otworów: Wybierz między Systemem 16 (siatka 50x50 mm, lżejsze prace) a Systemem 28 (siatka 100x100 mm, ciężkie konstrukcje).

- Narzędzia: Niezbędne to spawarka, szlifierka kątowa, wiertarka (najlepiej kolumnowa) i podstawowy sprzęt BHP.

- Koszty DIY: Materiały na stół "zrób to sam" to wydatek rzędu 800-1500 zł, znacznie mniej niż gotowe stoły profesjonalne.

- Bezpieczeństwo (BHP): Stanowisko musi spełniać polskie normy: niepalne materiały, wentylacja, min. 2 m² wolnej powierzchni, uziemienie i odpowiednie akcesoria ochronne.

Zastanawiając się nad budową stołu, wielu z Was pewnie myśli o kosztach. I słusznie! Analiza kosztów i korzyści budowy stołu DIY w porównaniu do zakupu gotowego, profesjonalnego rozwiązania jest bardzo korzystna dla majsterkowiczów. Szacunkowy koszt materiałów na stół spawalniczy "zrób to sam" waha się w granicach od 800 do 1500 zł, w zależności od rozmiaru i użytych materiałów. Dla porównania, ceny profesjonalnych, gotowych stołów zaczynają się od kilku tysięcy złotych, a mogą sięgać nawet kilkudziesięciu tysięcy, szczególnie w przypadku systemowych stołów 3D. Różnica jest więc kolosalna. Poza oszczędnością finansową, samodzielne wykonanie stołu daje Ci możliwość pełnego dostosowania go do swoich potrzeb, przestrzeni warsztatowej i specyfiki wykonywanych prac. Satysfakcja z pracy na własnoręcznie zbudowanym, solidnym stanowisku jest bezcenna, a jego funkcjonalność często przewyższa tańsze, gotowe konstrukcje.

Krok 1: Zaplanuj swój idealny stół co musisz wiedzieć przed startem

Zanim chwycisz za szlifierkę i spawarkę, musisz dokładnie zaplanować swój stół. To kluczowy etap, który zadecyduje o jego funkcjonalności i ergonomii. Zacznij od wymiarów. Popularne wymiary stołów amatorskich to 1200x800 mm, co jest dobrym kompromisem między powierzchnią roboczą a zajmowaną przestrzenią. Jeśli masz większy warsztat i planujesz prace z dużymi elementami, rozważ wymiary profesjonalne, np. 2000x1000 mm. Równie ważna jest wysokość robocza powinna być dostosowana do Twojego wzrostu, abyś mógł pracować w komfortowej pozycji, bez nadmiernego schylania się czy wyciągania. Optymalna wysokość zazwyczaj mieści się w przedziale 880-970 mm. Pamiętaj, że ergonomia to podstawa efektywnej i bezpiecznej pracy.

Kolejnym dylematem jest wybór blatu: gładki czy perforowany? Blat gładki jest prostszy w wykonaniu i tańszy, idealny do spawania mniejszych, pojedynczych elementów, gdzie nie potrzebujesz skomplikowanego mocowania. Jest też łatwiejszy do czyszczenia. Jednak jego największą wadą jest brak możliwości szybkiego i precyzyjnego mocowania elementów w różnych konfiguracjach. Blat perforowany, z drugiej strony, to prawdziwe centrum dowodzenia. Dzięki systemowi otworów możesz błyskawicznie mocować elementy, używając specjalnych trzpieni, zacisków i kątowników, co znacząco zwiększa precyzję i powtarzalność prac, szczególnie przy bardziej złożonych konstrukcjach.

Jeśli zdecydujesz się na blat perforowany, staniesz przed wyborem jednego z dwóch najpopularniejszych systemów otworów montażowych: Systemu 16 mm lub Systemu 28 mm. System 16 mm charakteryzuje się otworami o średnicy 16 mm, zazwyczaj rozmieszczonymi w siatce 50x50 mm. Jest to idealne rozwiązanie do lżejszych prac, precyzyjnego spawania mniejszych i średnich elementów. Akcesoria do tego systemu są zazwyczaj lżejsze i bardziej kompaktowe, co sprawia, że jest on popularny wśród amatorów i w mniejszych warsztatach, gdzie precyzja jest kluczowa, a obciążenia nie są ekstremalne.

Z kolei System 28 mm to standard dla ciężkich konstrukcji i profesjonalnych zastosowań. Otwory o średnicy 28 mm są zazwyczaj rozmieszczone w siatce 100x100 mm. Ten system oferuje znacznie większą wytrzymałość mocowań, co jest niezbędne przy spawaniu dużych, ciężkich elementów, gdzie siły działające na zaciski są znaczące. Akcesoria do Systemu 28 mm są masywniejsze i bardziej wytrzymałe. Wybór między tymi dwoma systemami powinien być podyktowany rodzajem prac, jakie planujesz wykonywać. Jeśli Twoje projekty to głównie lekkie konstrukcje, ramy rowerowe czy drobne elementy, System 16 mm będzie wystarczający. Jeśli jednak myślisz o spawaniu ciężkich maszyn, ram samochodowych czy dużych konstrukcji stalowych, zdecydowanie postaw na System 28 mm.

Na koniec, zastanów się nad mobilnością stołu. Czy będzie stał w jednym miejscu, czy potrzebujesz go przestawiać? Jeśli przestrzeń w Twoim warsztacie jest ograniczona lub często zmieniasz układ stanowisk, montaż kółek z hamulcem to świetne rozwiązanie. Pozwolą one na łatwe przemieszczanie stołu, a hamulce zapewnią stabilność podczas pracy. Jeśli stół ma stać w jednym miejscu, lepszym wyborem będą stopki regulacyjne. Umożliwiają one precyzyjne wypoziomowanie stołu na nierównym podłożu, co jest kluczowe dla uzyskania idealnie płaskiej powierzchni roboczej. Często stosuje się hybrydowe rozwiązania kółka z jednej strony i stopki z drugiej, co daje elastyczność.

Krok 2: Kompletowanie arsenału niezbędne materiały i narzędzia

Dobór odpowiednich materiałów to podstawa solidnego i trwałego stołu spawalniczego. Nie warto na tym oszczędzać, bo to inwestycja na lata.

- Blacha na blat: Najczęściej rekomendowana jest blacha stalowa w gatunku S355J2+N. Jest to stal konstrukcyjna o podwyższonej wytrzymałości, która dobrze znosi naprężenia i odkształcenia termiczne. Dla amatorów zalecana grubość to 8-12 mm, dla profesjonalistów 12-15 mm. Grubsza blacha to większa stabilność i odporność na deformacje.

- Profile stalowe na ramę nośną: Do budowy ramy najczęściej używa się profili stalowych 60x60x2 mm. Zapewniają one odpowiednią sztywność i wytrzymałość całej konstrukcji.

- Profile stalowe na nogi i wzmocnienia: Nogi i dodatkowe wzmocnienia konstrukcji można wykonać z profili 40x40x4 mm. Przy większych stołach lub bardzo dużych obciążeniach warto rozważyć użycie ceowników 100 mm, które oferują jeszcze większą stabilność.

Jeśli chodzi o grubość blachy na blat, jak już wspomniałem, 8-12 mm to dobry wybór dla amatorów, a 12-15 mm dla profesjonalistów. Gatunek S355J2+N jest tutaj kluczowy ze względu na swoje właściwości mechaniczne. Alternatywą dla litej blachy, szczególnie jeśli masz ograniczony budżet lub dostęp do grubej blachy, jest blat wykonany ze spawanych ze sobą profili stalowych, np. 60x30x3 mm. Taki blat, choć bardziej pracochłonny, może być równie płaski i wytrzymały, a przy tym lżejszy i potencjalnie tańszy w zakupie materiału.

Profile stalowe na konstrukcję nośną, takie jak 60x60x2 mm, zapewniają odpowiednią sztywność ramy. Nogi i wzmocnienia z profili 40x40x4 mm lub ceowników 100 mm (dla większych stołów) gwarantują, że stół będzie stabilny i nie będzie się chwiał podczas intensywnych prac. Pamiętaj, że stabilność to podstawa bezpieczeństwa i precyzji spawania nie ma nic gorszego niż chwiejący się stół podczas mocowania ciężkich elementów.

Oprócz materiałów, potrzebujesz oczywiście odpowiednich narzędzi. Bez nich ani rusz!

- Spawarka: Preferowana jest spawarka MIG/MAG lub TIG. MIG/MAG (drutowa) jest uniwersalna i stosunkowo łatwa w obsłudze, idealna do konstrukcji stalowych. TIG (elektroda nietopliwa) zapewnia najwyższą jakość spoin, ale wymaga większych umiejętności.

- Szlifierka kątowa: Niezbędna z tarczami do cięcia (cienkie tarcze do stali) i szlifowania (do obróbki spoin i krawędzi).

- Wiertarka: Najlepiej kolumnowa, która zapewni precyzję wiercenia otworów systemowych w blacie. Zwykła wiertarka ręczna może być niewystarczająca do uzyskania idealnie prostopadłych i równych otworów.

- Poziomica i miarka: Absolutnie kluczowe do utrzymania dokładnych wymiarów i kątów.

- Podstawowy sprzęt ochrony osobistej: Przyłbica spawalnicza, rękawice, fartuch.

Nie mogę wystarczająco podkreślić, jak ważny jest sprzęt BHP. Przyłbica spawalnicza (najlepiej automatyczna), rękawice ochronne (skórzane, odporne na wysoką temperaturę i iskry) oraz fartuch spawalniczy to absolutne minimum. Nie ryzykuj swojego zdrowia dla oszczędności to inwestycja w Twoje bezpieczeństwo.

Krok 3: Budowa konstrukcji od cięcia do spawania, krok po kroku

Zaczynamy od przygotowania materiałów. Precyzja na tym etapie jest kluczowa. Wszystkie profile stalowe i blacha muszą być dokładnie wymierzone i pocięte na odpowiednie długości. Użyj szlifierki kątowej z cienką tarczą do cięcia stali. Po cięciu pamiętaj o gratowaniu wszystkich krawędzi usuń ostre zadziory, które mogą być niebezpieczne i utrudniać spasowanie elementów. Następnie dokładnie oczyść powierzchnie, które będą spawane, z rdzy, farby, oleju czy innych zanieczyszczeń. Czysta powierzchnia to gwarancja mocnej i estetycznej spoiny.Składanie ramy nośnej to serce konstrukcji. Rozłóż pocięte profile na płaskiej i stabilnej powierzchni. Użyj kątowników spawalniczych, magnesów lub ścisków, aby utrzymać idealne kąty proste (90 stopni) i zapewnić, że wszystkie elementy są w jednej płaszczyźnie. Następnie wykonaj wstępne punktowanie elementów, czyli krótkie spoiny, które tymczasowo połączą konstrukcję. Po punktowaniu sprawdź jeszcze raz wszystkie wymiary i kąty. Jeśli coś jest nie tak, łatwiej jest to poprawić na tym etapie, niż po pełnym spawaniu.

Kiedy rama jest już punktowo połączona i sprawdzona, przejdź do właściwego spawania. Aby zminimalizować deformacje materiału, co jest częstym problemem przy spawaniu długich profili, stosuj technikę spawania naprzemiennego i krótkich spoin. Spawaj po kolei różne fragmenty ramy, dając materiałowi czas na ostygnięcie. Unikaj długich, ciągłych spoin w jednym miejscu, ponieważ mogą one powodować duże naprężenia i wygięcia. Kontrolowane chłodzenie (np. pozostawienie do ostygnięcia na powietrzu, bez gwałtownego chłodzenia wodą) również pomoże w utrzymaniu płaskości.

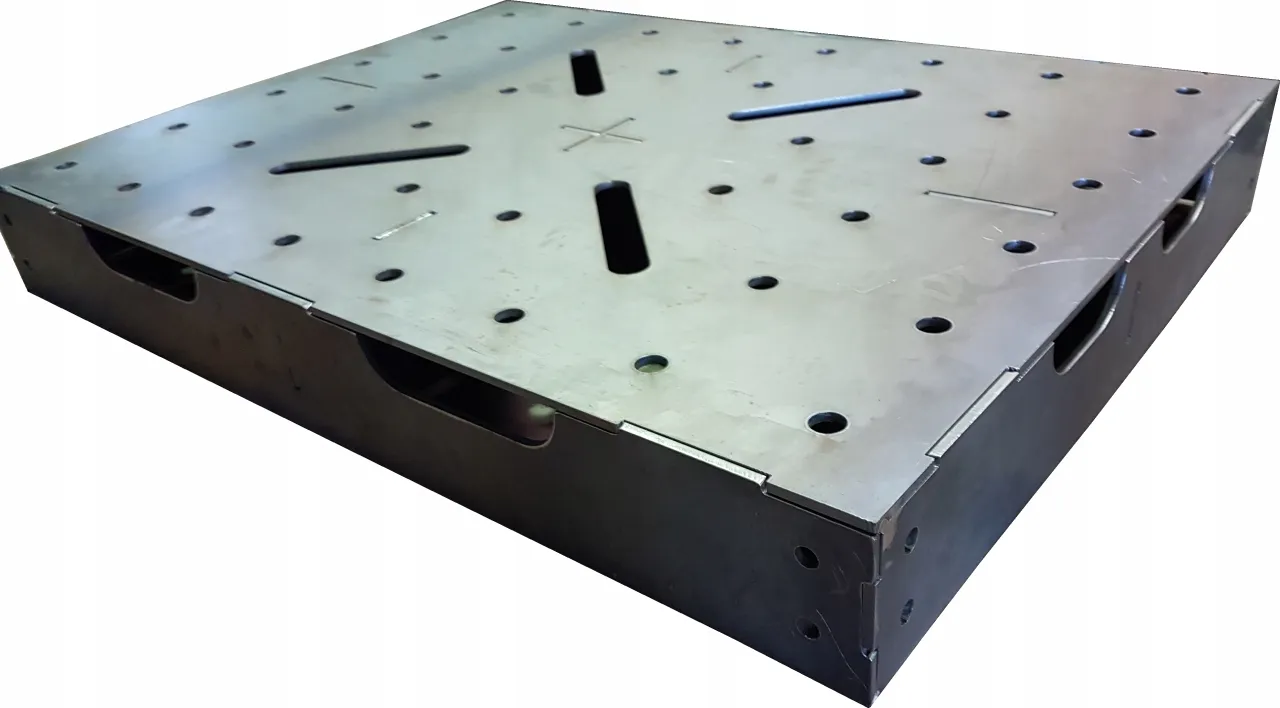

Po zespawaniu ramy, przyszedł czas na montaż nóg i dodatkowych wzmocnień. Nogi powinny być przyspawane do wewnętrznej strony ramy, zapewniając stabilne podparcie. Upewnij się, że są one idealnie prostopadłe do ramy i mają tę samą długość, aby stół nie chwiał się. Dodatkowe wzmocnienia, takie jak poprzeczki między nogami lub ukośne zastrzały, znacząco zwiększą sztywność całej konstrukcji, szczególnie jeśli planujesz pracować z ciężkimi elementami.

Na koniec tego etapu, w zależności od wcześniejszych decyzji projektowych, zamontuj stopki regulacyjne lub kółka z hamulcem. Stopki regulacyjne pozwolą na precyzyjne wypoziomowanie stołu na nierównym podłożu to kluczowe, aby blat był idealnie płaski. Jeśli wybrałeś kółka, upewnij się, że są one solidnie zamocowane i mają sprawne hamulce, które unieruchomią stół podczas pracy, zapobiegając jego przypadkowemu przesuwaniu się.Krok 4: Montaż serca stołu perfekcyjnie płaski blat roboczy

Montaż blatu to jeden z najbardziej krytycznych etapów, ponieważ to on decyduje o płaskości powierzchni roboczej. Wyzwaniem jest zapewnienie, że blat pozostanie idealnie płaski po spawaniu, bez żadnych wybrzuszeń czy wklęsłości. Aby to osiągnąć, blat musi być odpowiednio podparty podczas spawania najlepiej na idealnie płaskiej powierzchni, np. grubej płycie stalowej lub solidnym stole warsztatowym. Unikaj nadmiernych naprężeń poprzez stosowanie krótkich, naprzemiennych spoin, podobnie jak przy spawaniu ramy. Możesz również użyć ścisków, aby utrzymać blat w miejscu i zminimalizować jego ruchy podczas spawania.

Jeśli zdecydowałeś się na blat z otworami systemowymi (16 mm lub 28 mm), precyzyjne wiercenie jest absolutnie niezbędne. To właśnie dokładność otworów decyduje o funkcjonalności całego systemu. Zdecydowanie rekomenduję użycie wiertarki kolumnowej, która zapewni idealnie prostopadłe otwory. Do zachowania dokładności siatki otworów (50x50 mm lub 100x100 mm) warto zastosować szablon. Możesz go wykonać z cienkiej blachy lub sklejki, precyzyjnie nawiercając w nim otwory, a następnie używać go jako prowadnicy. Pamiętaj o regularnym chłodzeniu wiertła i stosowaniu odpowiednich smarowideł, aby przedłużyć jego żywotność i uzyskać czyste otwory.

Po wywierceniu otworów, nie zapomnij o fazowaniu ich krawędzi. To małe, ale niezwykle ważne usprawnienie. Fazowanie ułatwia wkładanie trzpieni i akcesoriów mocujących do otworów, zapobiega ich klinowaniu się i chroni krawędzie otworów przed uszkodzeniem. Możesz to zrobić za pomocą większego wiertła lub specjalnego fazownika.

Mocowanie blatu do ramy konstrukcyjnej wymaga ostrożności, aby nie wprowadzić dodatkowych naprężeń, które mogłyby zdeformować idealnie płaską powierzchnię. Najlepszą metodą jest spawanie punktowe, naprzemienne i rozłożone równomiernie na całej powierzchni styku blatu z ramą. Spawaj krótkimi spoinami, przechodząc od jednego końca stołu do drugiego, a następnie zmieniając stronę. Możesz również zastosować mocowania śrubowe, wiercąc otwory w blacie i ramie, a następnie łącząc je śrubami. Ta metoda jest mniej inwazyjna termicznie i pozwala na łatwiejszą wymianę blatu w przyszłości, jeśli zajdzie taka potrzeba.

Krok 5: Wykończenie i doposażenie podnieś funkcjonalność na wyższy poziom

Po zakończeniu spawania, czas na wykończenie. To etap, który wpływa zarówno na estetykę, jak i bezpieczeństwo użytkowania stołu. Dokładnie oszlifuj wszystkie spoiny, usuń ostre krawędzie i graty. Pamiętaj o usunięciu odprysków spawalniczych, które mogą przywierać do powierzchni i utrudniać pracę. Użyj szlifierki kątowej z tarczą lamelkową lub listkową, aby uzyskać gładką powierzchnię. Staranność na tym etapie sprawi, że stół będzie nie tylko funkcjonalny, ale i przyjemny w użytkowaniu.

Aby zabezpieczyć stół przed korozją i przywieraniem odprysków spawalniczych, warto zastosować odpowiednie środki ochronne. Możesz pomalować konstrukcję ramy specjalną farbą antykorozyjną, natomiast blat roboczy, jeśli nie chcesz go malować (co mogłoby wpłynąć na przewodność prądu i płaskość), możesz zabezpieczyć olejem antyodpryskowym lub pastą antyodpryskową. Regularne czyszczenie i konserwacja blatu wydłużą jego żywotność i utrzymają go w doskonałym stanie.

Prawdziwa funkcjonalność stołu spawalniczego ujawnia się dopiero po doposażeniu go w odpowiednie akcesoria. Oto przegląd tych, które znacząco zwiększą Twoje możliwości:

- Trzpienie mocujące i zaciski spawalnicze: Podstawa każdego stołu systemowego. Pozwalają na szybkie i precyzyjne mocowanie elementów w dowolnej konfiguracji.

- Kątowniki i stopery: Niezastąpione do utrzymywania kątów prostych i pozycjonowania elementów względem krawędzi blatu.

- Imadła: Spawalnicze lub uniwersalne, mocowane bezpośrednio do blatu lub ramy.

- Półki pod blatem: Idealne do przechowywania narzędzi, akcesoriów spawalniczych czy materiałów.

- Uchwyty na narzędzia: Pozwalają na utrzymanie porządku i szybki dostęp do najpotrzebniejszych narzędzi.

Zaciski, trzpienie mocujące, kątowniki i stopery to esencja stołów systemowych. Dzięki nim możesz błyskawicznie tworzyć złożone konstrukcje, utrzymywać idealne kąty i wymiary, a także powtarzalnie wykonywać te same elementy. To właśnie te akcesoria sprawiają, że stół z otworami staje się nie tylko powierzchnią roboczą, ale precyzyjnym narzędziem do pozycjonowania i montażu. Im więcej masz tych akcesoriów, tym większa elastyczność i możliwości Twojej pracy.

Nie zapomnij o praktycznych dodatkach, które zwiększą komfort pracy i organizację warsztatu. Półki pod blatem to idealne miejsce na elektrody, tarcze, drut spawalniczy czy inne materiały eksploatacyjne. Uchwyty na narzędzia, takie jak wieszaki na szlifierkę kątową, młotek spawalniczy czy szczotkę, pomogą utrzymać porządek i mieć wszystko pod ręką. Montaż imadła, najlepiej obrotowego, na jednym z rogów stołu, znacząco rozszerzy jego funkcjonalność, umożliwiając obróbkę i mocowanie elementów poza samym procesem spawania.

Bezpieczeństwo przede wszystkim: stół spawalniczy a przepisy BHP

Jako Łukasz Maciejewski zawsze podkreślam, że bezpieczeństwo jest absolutnym priorytetem. Budując stół spawalniczy, musisz pamiętać o przepisach BHP, które w Polsce reguluje między innymi Rozporządzenie Ministra Gospodarki z dnia 27 kwietnia 2000 r. w sprawie bezpieczeństwa i higieny pracy przy pracach spawalniczych. Oto kluczowe wymogi:

- Materiały: Podłoga i stół w miejscu spawania muszą być wykonane z materiałów niepalnych. To oczywiste, ale często bagatelizowane.

- Przestrzeń: Należy zapewnić co najmniej 2 m² wolnej powierzchni podłogi na każde stanowisko spawalnicze. To minimalna przestrzeń, która pozwoli na bezpieczne manewrowanie i swobodny dostęp.

- Wentylacja: Stanowisko musi być wyposażone w skuteczną wentylację, która usuwa dymy i gazy spawalnicze. Długotrwałe wdychanie oparów spawalniczych jest szkodliwe dla zdrowia.

- Osprzęt: Musi być dostępny osprzęt do bezpiecznego odkładania palnika oraz pojemnik na resztki elektrod. Nigdy nie odkładaj gorącego palnika bezpośrednio na stół czy inne łatwopalne powierzchnie.

- Przechowywanie: W pobliżu stanowiska spawalniczego nie mogą być przechowywane materiały łatwopalne, takie jak rozpuszczalniki, farby, papiery czy tkaniny.

Kwestia uziemienia stołu spawalniczego jest niezwykle istotna dla bezpieczeństwa elektrycznego. W większości przypadków, jeśli spawarka jest prawidłowo uziemiona, a stół jest wykonany z metalu i stanowi część obwodu spawania (np. poprzez podłączenie masy do obrabianego elementu na stole), dodatkowe uziemienie samego stołu nie jest bezwzględnie wymagane. Jednakże, w środowiskach przemysłowych lub w przypadku pracy z wysokimi prądami, zaleca się podłączenie stołu do instalacji uziemienia. Można to zrobić za pomocą grubego przewodu miedzianego, przymocowanego do ramy stołu i do punktu uziemiającego w warsztacie. Zawsze upewnij się, że Twoja spawarka jest w dobrym stanie technicznym i posiada aktualne przeglądy.

Podczas budowy stołu spawalniczego, łatwo o popełnienie kilku typowych błędów, których należy unikać:

- Brak płaskości blatu: Najczęstszy błąd, wynikający z niedokładnego spawania lub braku odpowiedniego podparcia. Skutkuje to niedokładnymi połączeniami.

- Niestabilna konstrukcja: Zbyt cienkie profile, brak wzmocnień lub nierówne nogi sprawią, że stół będzie się chwiał, co jest niebezpieczne i utrudnia precyzyjną pracę.

- Pominięcie zasad BHP: Brak wentylacji, niepalnych materiałów czy odpowiedniej przestrzeni to prosta droga do wypadku lub problemów zdrowotnych.

- Niewłaściwy dobór materiałów: Użycie zbyt cienkiej blachy lub profili o niskiej wytrzymałości skróci żywotność stołu i ograniczy jego funkcjonalność.

- Brak precyzji w otworach systemowych: Niewywiercone prostopadle lub nierówno rozmieszczone otwory sprawią, że akcesoria nie będą pasować, a system straci swoją funkcjonalność.